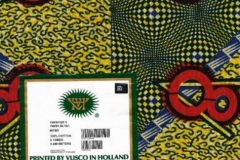

De meest interessante periode voor mij was de tijd bij Vlisco in Helmond (opgericht in 1846) die batik stoffen produceerde voor de Afrikaanse mark die bekend stonden als Java Print/Super Wax.

Katoen vormde de basis met bedrukking van hars om patronen die niet bedrukt mochten worden af te schermen van de indigo basis verf. Met een was drukmachine werd hars op het doek aangebracht. Na het verwijderen van het hars werd met een stempel een kleur ingepast.

De lengte die Vlisco jaarlijks produceerde was ongeveer gelijk aan de aardomtrek dus 40 miljoen meter. De stof werd als stukjes verkocht in lengte van 6 of 12 yard, dus ongeveer 5,4 m en 10,8 meter. De breedte van de doek was 36 inch of 48 inch.

Vlisco was een van de belangrijkste opdrachtgevers van Tebodin in de jaren tachtig.

De vestiging Den Haag werkte aan het harsterugwinningsproject. Het hars werd na het blauwverven met indigo grotendeels mechanisch van het doek verwijderd in schommelbakken en vervolgens werd met tri het restant verwijderd van het doek. De hars moest uit het water worden teruggewonnen en gereinigd voor hergebruik.

Van de vestiging Maastricht waren collega’s gedetacheerd bij Vlisco om de technische dienst te assisteren bij het modificeren en onderhouden van het machine park en ontwikkelen van nieuwe machines. De TD van Vlisco bestond uit ruim 80 personen die aangevuld werden met personeel van buitenfirma’s. Op het constructiebureau waren ongeveer 30 personen werkzaam.

In december 1984 werd ik voor korte tijd bij Vlisco gedetacheerd voor het maken van verbeteringsvoorstellen voor de opmaakmachine die de stukjes moet produceren vanaf een pallet waar de stof op was afgelegd, net als ketting papier met een slag lengte van 1 yard (91,5 cm).

Na inspectie werd het doek eerst opgerold en vervolgens op een hoogaflegmachine op een pallet afgelegd. Op een pallet lag ongeveer 3000 yard en dat kwam overeen met een hoogte van ca. 90 cm.

De opmaakmachine was een storingsgevoelige machine waar 4 bedieningsmensen bij stonden.

Mijn eerste taak was om de stapelaar te verbeteren.

Daarna werd mij gevraagd een statusrapport te maken waarbij ik van elk station analyseerde wat goed en fout ging.

Bij het eerste station stonden 2 personen waarvan de een slagen telde , dus vouwruggen en vervolgens de hoek optilde. De tweede persoon sneed de vouw door en dan konden de slagen in de inloop van het vouwstation gelegd worden. Voor 6 yard moesten er 3 vouwen geteld worden en 12 yard 6 vouwen. Bij het tellen konden fouten gemaakt worden.

Het vouwstation vouwde het stuk twee keer zodat de breedte van 1 yard naar 1/3 yard werd terug gebracht. Daarna kwam het gevouwen stukje terecht op een transportband waar 4 etiketten aangebracht werden. Daarna werden de stukjes gestapeld in stapels van 10 van 12 yard of 20 van 6 yard. Deze stapels gingen vervolgens naar een andere afdeling om in balen geperst te worden.

Bij de etiketteer machines stond 1 persoon en achter stond 1 persoon om de stapels met stukjes van de band te halen en op britsen te plaatsen.

In totaal waren er 4 bedieningsmensen en de cyclustijd van de machine was 4 sec maar er was veel storing. Een storing in een van de stations betekende dat de hele lijn stil stond.

De conclusie van mijn status rapport was dat het niet zinvol was om de bestaande machine verder te modificeren maar te gaan denken over een nieuw machineconcept met een kortere cyclustijd, meer bedieningspersoneel, verbetering van de ergonomie en verhoging van de productiecapaciteit.

Van de stuurgroep voor het project van de nieuwe opmaakmachine kreeg ik de opdracht om een machine concept te ontwikkelen en de benodigde haalbaarheidstests uit te voeren.

Ik ontwikkelde in een paar maanden tijd een machineconcept met een geschatte cyclustijd van 3 sec waarin slechts 2 bedieningsmensen nodig waren.

In het concept zaten enkele details die getest moesten worden zoals het principe van het snijden van de doekbaan, en transporttijden voor transport van het doek vanaf de pallet naar het snijstation middels een servo aandrijving.

Deze tests werden met positief resultaat uitgevoerd en op basis van de verwachte productiecapaciteit en de besparing op personeel in 3 ploegendienst werd een budget beschikbaar gesteld van 1,5 miljoen gulden.

Eind 1985 werd ik aangewezen als projectleider en kreeg de opdracht om een voorontwerp te maken voor het binnenhalen van offertes voor de bouw van de opmaakmachine.

Tot onze grote verrassing kregen we een zeer aantrekkelijke aanbieding van de firma B&S voor het grootste deel van de lijn en vanwege het feit dat dit een kleine firma was, kreeg ik van Vlisco de opdracht om B&S te assisteren in het definitieve ontwerp en ook goed mee te denken in de besturing.

Het pallettransport systeem voor het aanvoeren van de pallet met doek, het positioneren van de pallet bij de bediener die de slagen van het doek moest tellen en in de machine moest voeren en het afvoeren en stapelen van lege pallets werd geleverd door de firma van Riet in Nieuwegein met een waarde van ruim 40.000 gulden.

Voor de controle van het aantal slagen werd een meetsysteem van de firma Schut ingezet.

Het etiketteersysteem met 5 stations en een printer voor het bedrukken van het klantetiket ter waarde van 170.000 gulden werd geleverd door de firma Schleuter in Oyten Duitsland.

Ik reed dagelijks van Den Haag naar Helmond en voor de begeleiding van B&S vaak naar Hengelo zodat ik in de jaren 1986 en 1987 meer dan 100.000 km per jaar reed.

Uiteindelijk lukte het om de lijn te laten draaien op een cyclustijd van 3 sec.

De ergonomie was sterk verbeterd ten opzichte van de oude machine.

Dit kwam o.a. omdat de bediener die het doek invoerde op een werkbordes stond dat in hoogte verstelbaar was en niet meer handmatig gesneden hoefde te worden. Het snijden ging automatisch met een roterend mes.

De etiketteer machines werkte betrouwbaar en waren makkelijk instelbaar.

De bediener aan het eind van de lijn had een til hulp voor het plaatsen van stapels met stukjes op de brits die op een hef plateau stond met een draaischijf.

Uiteindelijk heeft het project ruim de helft gekost van het beschikbare budget.

Eind 1987 eindigde mijn detachering bij Vlisco en keerde ik terug naar Tebodin in Den Haag.

Naast het project van de opmaakmachine heb ik nog andere projecten bij Vlisco uitgevoerd op het constructiebureau en tegen het eind van de afronding van de opmaakmachine was ik voor Tebodin betrokken in een project voor Droste in Vaassen voor de selectie van een nieuwe vormlijn van de bekende Droste flikken.

Op internet is veel te vinden over de fascinerende geschiedenis van Vlisco en hoe de stoffen worden gemaakt en gedragen.